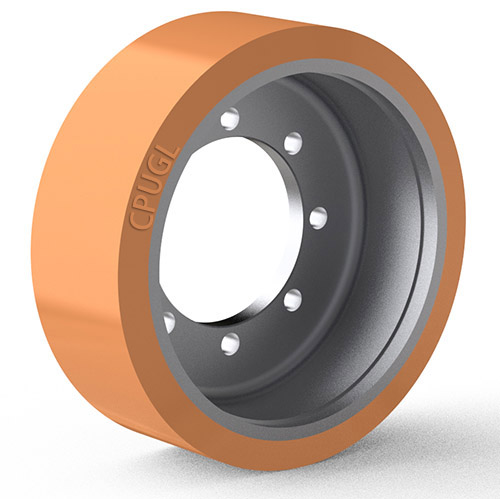

單軌吊摩擦驅動輪包膠工藝與優勢

單軌吊摩擦驅動輪包膠工藝是一種重要的技術,主要用于增強驅動輪與軌道之間的摩擦性能,提高單軌吊的牽引力和穩定性。

單軌吊摩擦驅動輪包膠工藝的主要步驟

清洗與準備:首先,需要對客戶提供的鐵芯進行清洗。如果是新的膠輥鐵芯,需要把表面的油污等用清洗劑洗凈;如果是舊膠輥鐵芯,需要把舊膠輥外層的包膠去除,并用清洗劑把鐵芯表面剩余的膠清洗干凈。

表面處理:接下來,對膠輥鐵芯表面進行粗糙處理,以加大與包膠的粘合面積。之后,還會進行噴砂處理,讓膠輥表面更粗糙,確保包膠后膠與鐵芯粘合的更好。

包膠:按照客戶的需求,對經過處理的膠輥鐵芯進行包膠。這里通常會選擇聚氨酯等材料,因其具有耐磨、不變色、靜音、保護軌道等優點。

硫化:包膠后的膠輥需要經過一定時間的硫化處理,通常為10-15小時,以確保膠輥鐵芯與包膠緊密粘合,包膠輪成形。

打磨:最后,按照客戶要求的尺寸和形狀對包膠輪進行打磨。如果客戶對膠輥表面要求較高,還需要使用數控磨床進行鏡面打磨。

單軌吊摩擦驅動輪包膠工藝的優勢

提高摩擦性能:包膠材料具有良好的摩擦性能,能有效提高驅動輪與軌道之間的摩擦力,從而增強單軌吊的牽引力,確保在各種環境下都能穩定運行。

適應性強:包膠材料可以根據實際需求進行定制,以適應不同環境和使用場景,如耐高溫、耐腐蝕等特性。

延長使用壽命:采用包膠技術可以有效減少磨損,提高單軌吊的使用壽命。

節能環保:通過減少磨損和降低噪音,不僅延長了設備使用壽命,還減少了能源消耗和環境污染,符合當前綠色發展的理念。

總之,單軌吊摩擦驅動輪包膠工藝是一種重要的技術手段,對于提高單軌吊的性能和穩定性具有重要意義。